在“中國制造2025”與智能制造浪潮的推動下,領克汽車張家口工廠作為吉利控股集團的重要智能制造基地,率先將5G技術與工業互聯網深度融合,開展了一場貫穿生產運營全流程的技術改造與創新實踐。這一實踐不僅顯著提升了工廠的智能化水平、生產效率和柔性制造能力,更成為汽車行業探索未來制造模式的標桿案例。

一、技改背景與戰略目標

面對日益激烈的市場競爭和消費者對個性化、高品質產品的需求,傳統汽車制造模式在響應速度、生產精度和成本控制上面臨挑戰。領克張家口工廠以建設“透明、敏捷、綠色”的全球標桿工廠為愿景,將5G工業互聯網作為核心技術引擎,旨在實現以下目標:

- 全流程數據貫通:打破信息孤島,實現從訂單接收、供應鏈協同、生產執行到質量追溯、物流配送的全流程數據實時采集與無縫流轉。

- 生產極致柔性化:支持多車型混線生產,快速響應訂單變化,實現小批量、定制化生產的經濟性。

- 運營智能化決策:通過海量數據實時分析與人工智能模型,實現生產排程優化、設備預測性維護、質量智能管控。

- 人機協同高效化:利用5G低時延、高可靠特性,賦能AGV(自動導引車)、AR(增強現實)輔助裝配、遠程專家指導等應用。

二、5G工業互聯網網絡技術開發與部署

工廠的技術開發核心在于構建一個覆蓋全廠區、高可靠、可靈活擴展的5G專網,并在此基礎上搭建工業互聯網平臺。

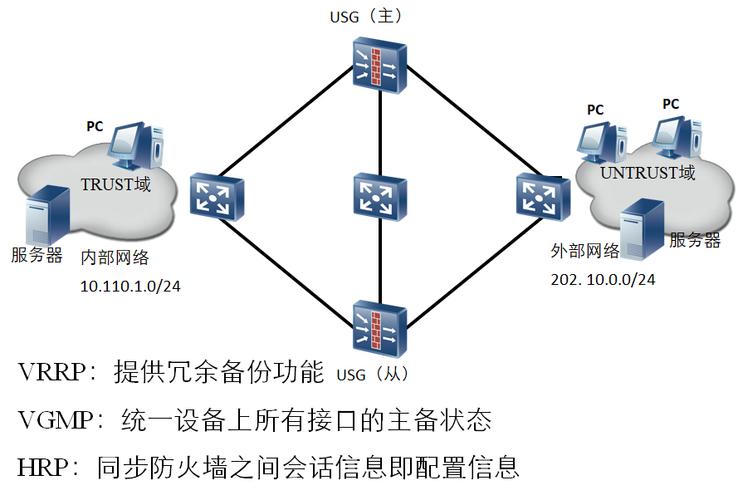

- 網絡基礎設施建設:與電信運營商合作,部署了基于SA(獨立組網)架構的5G專網,結合MEC(多接入邊緣計算),確保關鍵生產數據在園區內本地化處理,滿足超低時延(端到端時延小于20ms)和數據安全要求。網絡采用切片技術,為不同業務(如AGV調度、高清視頻監控、設備數據采集)提供差異化的帶寬、時延保障。

- 工業互聯網平臺構建:平臺作為“數字大腦”,集成了物聯網(IoT)接入、大數據分析、AI模型服務、微服務開發等功能。它向下連接5G網絡,接入各類生產設備、傳感器、智能終端;向上支撐各類智能應用開發與部署,實現IT(信息技術)與OT(運營技術)的深度融合。

- 關鍵終端與接口適配:針對工業現場復雜的協議與設備,開發了系列5G工業網關和CPE(客戶終端設備),將傳統數控機床、機器人、PLC(可編程邏輯控制器)等設備無縫接入5G網絡,實現數據標準化采集與上行。

三、深入生產運營全流程的融合應用

5G工業互聯網的價值在具體業務場景中得到充分體現:

1. 智能倉儲與物流:基于5G的AGV集群實現7x24小時高效、精準的物料配送。系統實時接收生產訂單信息,動態規劃最優路徑,并與自動化立庫、生產線節拍實時協同,實現物料“按需、準時、準確”送達。

2. 柔性裝配與質量管控:在總裝線,工人佩戴5G AR眼鏡,可實時接收裝配指引圖紙、操作視頻,并能與遠程專家進行高清視頻通話,接受實時指導,極大提升復雜工藝裝配的準確性與效率。基于5G的高清工業相機對關鍵工位進行實時拍攝,圖像數據實時上傳至云端進行AI視覺檢測,自動識別裝配錯漏、劃痕等缺陷,實現質量關口前移。

3. 設備預測性維護:通過5G網絡,對重點設備(如沖壓機、焊接機器人)的運行狀態(振動、溫度、電流等)進行高頻、實時數據采集。利用工業互聯網平臺上的AI算法模型分析數據趨勢,提前預警潛在故障,變“計劃維修”為“預測性維護”,大幅降低非計劃停機時間。

4. 能源與環保精細管理:遍布全廠的5G傳感器實時監測水、電、氣等能源消耗以及廢氣、廢水排放數據。平臺進行綜合分析,優化設備啟停策略,識別能耗異常,助力工廠實現綠色低碳運營。

5. 人員安全與高效協同:為巡檢人員配備5G智能安全帽,集成高清攝像、語音通話、定位功能,可實現現場畫面實時回傳、遠程協作。高風險區域通過5G+UWB(超寬帶)實現精準人員定位與電子圍欄,保障人員安全。

四、實踐成效與行業啟示

領克張家口工廠的技改實踐已取得顯著成效:生產效率提升超過15%,產品不良率降低20%,訂單交付周期縮短30%,能源利用率提升10%。更重要的是,它驗證了5G工業互聯網在復雜制造場景下的可行性與巨大潛力。

這一實踐為制造業數字化轉型提供了寶貴啟示:

- 網絡是基石:穩定、高性能、可管理的5G專網是承載工業互聯網應用的前提。

- 數據是核心:必須打通全流程數據鏈,并深入挖掘數據價值,驅動業務優化。

- 場景是關鍵:技術必須與具體的生產痛點、業務場景緊密結合,以價值創造為導向。

- 生態是保障:需要設備商、運營商、平臺商、應用開發商及企業自身緊密協作,共同推進。

隨著5G-Advanced技術的演進和AI能力的進一步滲透,領克張家口工廠的“5G+工業互聯網”實踐將持續深化,向著更加自動化、智能化、自適應化的“黑燈工廠”方向演進,為中國乃至全球汽車制造業的轉型升級貢獻領克智慧與方案。